Linea di produzione di celle al litio: una panoramica completa

Una linea di produzione di celle al litio è un sistema di produzione altamente specializzato progettato per assemblare batterie agli ioni di litio, essenziali per una varietà di applicazioni come veicoli elettrici (EV), elettronica di consumo, stoccaggio di energia rinnovabile e altro ancora. Queste linee di produzione sono fondamentali per aumentare la produzione di batterie, garantendo coerenza, prestazioni e controllo di qualità in ogni cella prodotta.

Le batterie agli ioni di litio sono preferite per la loro elevata densità di energia, il lungo ciclo di vita e il peso relativamente basso, che le rendono ideali per l'elettronica portatile e i veicoli elettrici. Con l'aumento della domanda di queste batterie, soprattutto con la crescita del mercato dei veicoli elettrici, la necessità di linee di produzione efficienti e automatizzate diventa più critica.

---

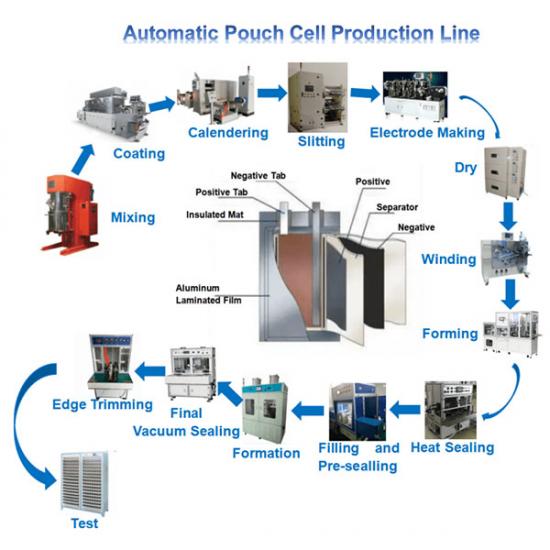

Passaggi chiave nel processo di produzione delle celle al litio

1. Preparazione degli elettrodi

- Miscelazione dell'impasto liquido: il processo inizia con la miscelazione di materiali attivi (come ossido di litio cobalto o fosfato di litio ferro), leganti e solventi per creare un impasto liquido.

- Rivestimento: l'impasto liquido viene rivestito su fogli metallici (tipicamente alluminio per il catodo e rame per l'anodo). Questo passaggio è fondamentale per garantire una distribuzione uniforme del materiale attivo.

- Asciugatura: dopo il rivestimento, gli elettrodi vengono essiccati in un forno per rimuovere i solventi e garantire che il rivestimento sia solido e aderisca bene alle lamine metalliche.

- Calandratura: gli elettrodi essiccati vengono fatti passare attraverso una calandra per comprimerli fino a raggiungere uno spessore specifico e migliorarne la densità.

2. Taglio dell'elettrodo

- Gli elettrodi sono tagliati a dimensioni precise, pronti per essere assemblati nella cella della batteria. Ciò include il taglio dei materiali del catodo e dell'anodo per adattarli al design della cella.

3. Assemblaggio cella

- Impilamento o avvolgimento: in questa fase, l'anodo, il catodo e il separatore vengono assemblati insieme. La configurazione più comune è il metodo "jelly roll" (per celle cilindriche), in cui l'anodo, il catodo e il separatore sono arrotolati a forma di spirale. Per le celle a sacca, gli elettrodi sono impilati a strati.

- Saldatura delle linguette: gli elettrodi vengono collegati alle linguette, che verranno utilizzate per stabilire i collegamenti elettrici una volta che la cella sarà completamente assemblata.

4. Riempimento dell'elettrolito

- Dopo l'assemblaggio, le celle vengono riempite con una soluzione elettrolitica. L'elettrolita è essenziale per facilitare il movimento degli ioni tra l'anodo e il catodo durante la carica e la scarica.

5. Sigillatura delle cellule

- Dopo il riempimento dell'elettrolita, la cella viene sigillata in un involucro, generalmente in metallo o plastica. Il processo di sigillatura deve garantire che la cella sia ermetica e al sicuro da fattori ambientali esterni.

6. Processo di formazione

- Carica/scarica iniziale: la cella subisce un ciclo iniziale di carica e scarica, noto come processo di formazione. Questo passaggio attiva la chimica della cella e garantisce che la batteria funzioni correttamente.

- Invecchiamento: la cella viene conservata in condizioni controllate per un certo periodo per stabilizzare l'elettrolito e consentire la stabilizzazione delle prestazioni della batteria.

7. Test e controllo qualità

- La cella viene sottoposta a una serie di test per garantire che soddisfi le specifiche richieste. Questi test possono includere:

- Test di capacità: garantire che la cella fornisca la potenza nominale.

- Test di durata del ciclo: valutazione della longevità della batteria.

- Test di sicurezza: garantiscono che la cella possa resistere a sovraccarico, cortocircuiti e altre condizioni potenzialmente pericolose.

8. Imballaggio e ispezione finale

- Una volta che la cella supera tutti i test, viene confezionata ed etichettata secondo le specifiche del cliente. Le ispezioni finali verificano la presenza di danni esterni e assicurano che la batteria sia completamente operativa.

---

Componenti chiave di un Produzione di celle a sacchetto agli ioni di litio

1. Linea di rivestimento elettrodi

- Macchine di rivestimento: queste macchine sono responsabili dell'applicazione uniforme della sospensione sulle lamine metalliche.

- Forni di essiccazione: i forni di essiccazione rimuovono il solvente e solidificano il rivestimento.

- Calandratrici: comprimono gli elettrodi rivestiti allo spessore desiderato.

2. Linea di taglio e assemblaggio elettrodi

- Macchine per il taglio degli elettrodi: garantiscono un taglio preciso degli elettrodi nelle dimensioni richieste.

- Saldatrici per linguette: queste macchine saldano le linguette agli elettrodi per garantire il contatto elettrico.

3. Attrezzatura per l'assemblaggio delle celle

- Avvolgitrici e impilatrici: a seconda del tipo di cella (cilindrica o a sacchetto), questa apparecchiatura viene utilizzata per assemblare gli elettrodi nella configurazione finale.

- Attrezzatura per il riempimento dell'elettrolita: inietta l'elettrolita nella cella in modo controllato.

- Sigillatrici: sigillano l'involucro della cella, garantendone l'ermeticità e la stabilità.

4. Attrezzature per la Formazione e il Test

- Attrezzatura di formazione: esegue il primo ciclo di carica e scarica per attivare la cella.

- Attrezzatura per test della batteria: verifica le prestazioni della batteria, inclusa la capacità di carica, la resistenza interna e il ciclo di vita.

- Camere di invecchiamento: conserva le cellule a temperatura e umidità controllate per garantirne la stabilità.

---

Vantaggi di una linea di produzione di celle al litio completamente integrata

1. Alta efficienza

- L'automazione in ogni fase del processo di produzione consente tempi di produzione più rapidi e costi di manodopera ridotti. L'automazione garantisce inoltre coerenza, riducendo l'errore umano e migliorando l'efficienza complessiva.

2. Scalabilità

- Le moderne linee di produzione possono essere ampliate o ridotte in base alla domanda. Le macchine e le attrezzature più recenti consentono la produzione di massa senza compromettere la qualità.

3. Precisione e Controllo Qualità

- La precisione delle moderne attrezzature garantisce che ogni aspetto della cella, dal rivestimento degli elettrodi alla sigillatura, venga eseguito con elevata precisione. Processi di test rigorosi aiutano a garantire la qualità e la sicurezza del prodotto.

4. Rapporto costo-efficacia

- Con la produzione su larga scala, il costo unitario diminuisce in modo significativo, rendendo la produzione di batterie agli ioni di litio più conveniente. Anche l'uso efficiente dei materiali e la riduzione dei rifiuti contribuiscono a ridurre i costi di produzione.

5. Flessibilità

- Le moderne linee di produzione di celle al litio possono ospitare batterie di diverse dimensioni e caratteristiche chimiche, offrendo ai produttori la flessibilità necessaria per soddisfare le varie esigenze del mercato.

---

Sfide nella produzione di celle al litio

1. Catena di fornitura dei materiali

- La produzione di batterie agli ioni di litio si basa su materie prime specifiche, come litio, cobalto, nichel e grafite. La disponibilità e le fluttuazioni dei prezzi di questi materiali possono influire sul processo di produzione.

2. Investimento iniziale elevato

- La creazione di una linea di produzione di celle al litio richiede un significativo investimento iniziale in attrezzature e strutture. Ciò è particolarmente vero per le linee di produzione ad alto rendimento che richiedono automazione avanzata e macchinari di precisione.

3. Preoccupazioni ambientali

- La produzione di batterie agli ioni di litio può generare rifiuti e lo smaltimento di queste batterie, in particolare alla fine del loro ciclo di vita, pone sfide ambientali. I produttori devono garantire l'adozione di pratiche sostenibili, tra cui il riciclaggio e la riduzione al minimo dei sottoprodotti pericolosi.

4. Sicurezza della batteria

- Con l'aumento delle dimensioni e della densità energetica delle batterie (soprattutto nei veicoli elettrici), garantire la sicurezza delle celle durante la produzione e il funzionamento diventa ancora più fondamentale. Qualsiasi difetto di fabbricazione, come impurità o sigillatura errata, può portare a problemi di sicurezza come instabilità termica, incendi o esplosioni.

---

Conclusione

Una linea di produzione di celle al litio è un sistema sofisticato progettato per produrre batterie agli ioni di litio di alta qualità in modo efficiente e sicuro. Integra macchinari avanzati e automazione per gestire ogni fase del processo produttivo, dalla preparazione degli elettrodi al test finale. Con la crescente domanda di batterie agli ioni di litio in settori come i veicoli elettrici e lo stoccaggio di energia rinnovabile, la creazione di una linea di produzione affidabile e scalabile è fondamentale per soddisfare sia le esigenze del mercato che gli standard di sicurezza. Poiché la tecnologia continua ad evolversi, i miglioramenti nelle linee di produzione consentiranno al settore di soddisfare la crescente domanda di batterie ad alte prestazioni ed economiche.