Pressatura isostatica a freddo (CIP)

Pressatura isostatica a freddo (CIP) è un processo di produzione utilizzato per compattare materiali in polvere in parti solide o preforme. Questa tecnica sfrutta la pressione uniforme applicata in tutte le direzioni per creare parti dense, omogenee e di alta qualità senza la necessità di temperature elevate. Ecco una panoramica dettagliata del processo, delle sue applicazioni, dei vantaggi e delle sfide.

Processo di pressatura isostatica a freddo

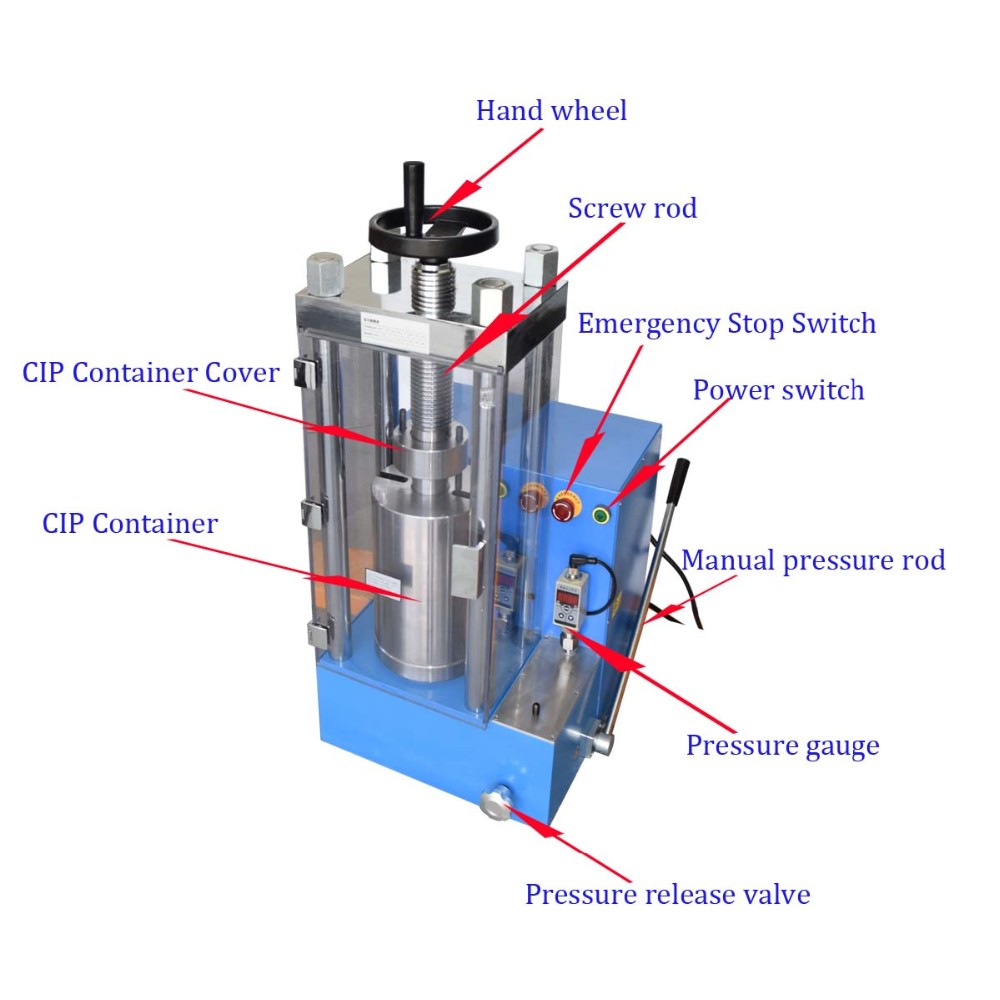

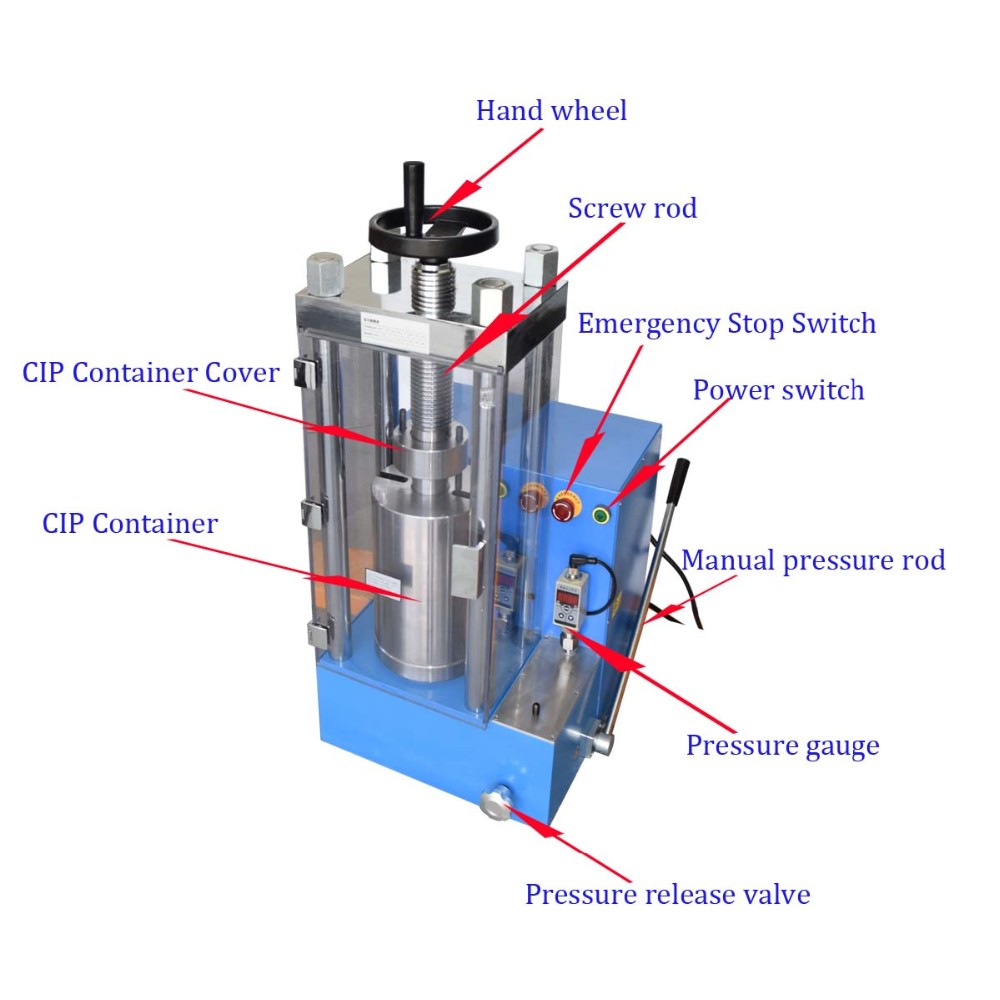

Attrezzatura e configurazione

-

Recipiente a pressione: un contenitore ad alta resistenza in grado di resistere a pressioni elevate, generalmente realizzato in acciaio o altri materiali robusti.

-

Stampo elastomerico: uno stampo flessibile, spesso realizzato in gomma o altri materiali elastomerici, che trattiene la polvere e si adatta alla forma della parte finale.

-

Pressa idraulica: un sistema per generare e applicare fluido ad alta pressione (solitamente acqua o olio) in modo uniforme attorno allo stampo.

Passaggi nel CIP

-

Preparazione della polvere: il materiale in polvere viene preparato, garantendo dimensioni e distribuzione uniformi delle particelle. Potrebbe essere miscelato con leganti per migliorare la compattazione.

-

Riempimento dello stampo: la polvere viene riempita nello stampo elastomerico. Viene prestata attenzione per evitare l'intrappolamento di aria e garantire un imballaggio uniforme.

-

Sigillatura: lo stampo è sigillato per evitare perdite di polvere e garantire che la pressione venga applicata in modo uniforme.

-

Pressurizzazione: lo stampo riempito viene posizionato nel recipiente a pressione, che viene quindi riempito con un fluido. L'alta pressione (fino a 400 MPa o più) viene applicata uniformemente in tutte le direzioni, compattando la polvere in una forma densa.

-

Depressurizzazione: una volta raggiunte la pressione e la compattazione desiderate, la pressione viene rilasciata lentamente.

-

Rimozione parte: la parte compattata viene rimossa dallo stampo. Potrebbe essere pronto per l'uso oppure potrebbe richiedere un'ulteriore lavorazione come sinterizzazione, lavorazione meccanica o trattamento superficiale.

Applicazioni della Pressatura Isostatica a Freddo

-

Ceramica: produzione di parti in ceramica densa e ad alta resistenza per applicazioni in elettronica, dispositivi medici e aerospaziale.

-

Metalli: produzione di preforme per la successiva forgiatura o sinterizzazione in settori quali quello automobilistico, aerospaziale e degli utensili.

-

Compositi: creazione di parti da polveri composite con proprietà meccaniche migliorate.

-

Refrattari: formazione di mattoni e componenti refrattari ad alta densità per l'uso in ambienti ad alta temperatura.

-

Impianti biomedici: produzione di strutture porose per impianti ossei e altre applicazioni mediche.

Vantaggi della pressatura isostatica a freddo

-

Densità uniforme: la pressione isostatica garantisce una densità uniforme in tutta la parte, riducendo il rischio di difetti e migliorando le proprietà meccaniche.

-

Forme complesse: In grado di produrre forme complesse difficili da ottenere con la pressatura uniassiale.

-

Elevata resistenza allo stato grezzo: le parti prodotte hanno un'elevata resistenza allo stato grezzo, che le rende più facili da maneggiare prima della sinterizzazione o dell'ulteriore lavorazione.

-

Efficienza dei materiali: riduce al minimo lo spreco di materiale, poiché il processo può utilizzare quasi tutto il materiale in polvere.

-

Scalabilità: adatto sia per la produzione su piccola scala che su larga scala, consentendo flessibilità nella produzione.

Sfide e limitazioni

-

Costo dell'attrezzatura: investimento iniziale elevato in recipienti a pressione, stampi e sistemi idraulici.

-

Tempo di ciclo: il processo può richiedere molto tempo, soprattutto per parti grandi o complesse, che possono influire sui tassi di produzione.

-

Usura dello stampo: gli stampi elastomerici possono usurarsi o deteriorarsi nel tempo, richiedendo una manutenzione o una sostituzione regolare.

-

Limiti di dimensione: La dimensione del recipiente a pressione limita la dimensione massima delle parti che possono essere prodotte.

-

Post-elaborazione: le parti spesso richiedono un'ulteriore lavorazione, come la sinterizzazione, per ottenere le proprietà finali desiderate, aumentando la complessità e i costi di produzione.

Sfide di sviluppo

-

Compatibilità dei materiali: ampliamento della gamma di materiali che possono essere lavorati efficacemente utilizzando CIP, comprese nuove leghe e compositi.

-

Ottimizzazione del processo: miglioramento dell'efficienza e dei tempi di ciclo del processo per aumentare la produttività e ridurre i costi.

-

Automazione e controllo: sviluppo di sistemi di controllo avanzati per automatizzare il processo e garantire una qualità costante.

-

Impatto ambientale: riduzione dell'impronta ambientale del processo, inclusa la riduzione al minimo dell'uso di materiali per stampi non riciclabili e l'ottimizzazione del consumo di energia.

Conclusione

La pressatura isostatica a freddo è un metodo versatile ed efficace per produrre parti ad alta densità e di alta qualità da materiali in polvere. Sebbene offra vantaggi significativi in termini di uniformità, complessità ed efficienza dei materiali, presenta anche sfide come i costi delle apparecchiature e i tempi di ciclo. La ricerca e lo sviluppo continui sono essenziali per superare queste sfide, migliorare il processo ed espandere le sue applicazioni in vari settori.